Múltiplos fatores influenciam na seleção do melhor diafragma para cada aplicação.

Quando se trata dessas aplicações industriais, fazer a escolha certa da tecnologia de bomba é fundamental. Embora existam muitas tecnologias diferentes, as bombas de diafragma operadas por ar, ou simplesmente bombas de diafragmas, tendem a ser uma escolha comum para uma ampla gama de fluidos, como químicos, alimentos, óleo, tinta e adesivos, entre outros.

As bombas pneumáticas funcionam bem com esses fluidos devido às suas características de design. Essas bombas, que dependem de ar comprimido para funcionar, podem autoaspirar, operar a seco, processar fluidos com sólidos de até 3 polegadas (76 milímetros [mm]) de diâmetro, alcançar sucção de até 30 pés (9 metros [m]) e até operar submersas. As bombas pneumáticas também apresentam um design sem selo mecânico, o que mantém os fluidos valiosos dentro da bomba, sem vazamento.

Mesmo com todas essas vantagens, outra consideração cuidadosa deve ser feita para desfrutar de todos os benefícios das bombas pneumáticas. Os operadores também devem escolher o diafragma certo de um fornecedor verificado ao selecionar esta tecnologia de bomba para uma aplicação. Essa decisão é crítica para a segurança e eficiência da bomba pneumática e ajuda a garantir – com o diafragma certo – a integridade e funcionalidade de longo prazo da bomba.

Pré-seleção

Antes de escolher o diafragma adequado, os operadores devem garantir que estão fazendo essa seleção de um fornecedor verificado ou recomendado pelo fabricante da bomba. Os operadores que negligenciam esta etapa de pré-seleção correm o risco de obter um diafragma que não atende aos padrões estabelecidos pelo fabricante.

Em alguns casos, os operadores podem estar comprando um diafragma pirateado. Em ambos os casos, essas peças não verificadas podem impactar negativamente o desempenho das bombas pneumáticas. Os efeitos prejudiciais incluem perda de desempenho na operação da bomba, danos à bomba e falta de garantia e suporte do fabricante.

Materiais do Diafragma

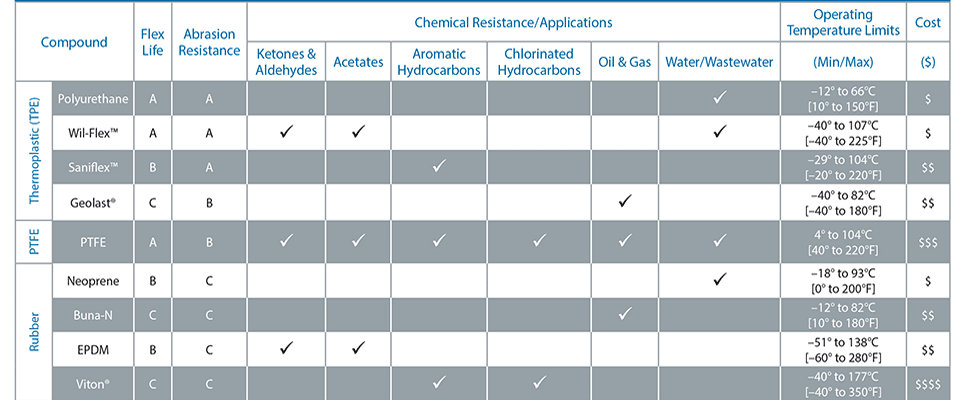

As bombas pneumáticas existem desde 1955, dando aos operadores tempo suficiente para testar e avaliar o impacto de diferentes diafragmas nesta tecnologia. Três principais famílias de materiais são usadas para categorizar os diafragmas das bombas pneumáticas — borracha, elastômero termoplástico (TPE) e politetrafluoretileno (PTFE). Cada material oferece características que os tornam adequados para aplicações variadas.

Borracha: Os diafragmas de borracha são feitos de borracha sintética com uma malha de tecido de nylon para ajudar na flexibilidade do diafragma. Existem quatro materiais de diafragma de borracha disponíveis, que são neoprene, Buna-N, terpolímero de etileno propileno dieno (EPDM) e elastômeros fluoropolímeros. Cada um desses materiais ajuda a bomba pneumática em diferentes aplicações e condições.

Por exemplo, o neoprene é um diafragma de propósito geral e baixo custo, projetado para aplicações químicas não agressivas, como lamas à base de água e água do mar. É conhecido pela sua longevidade e resistência à abrasão. O Buna-N funciona melhor com fluidos à base de petróleo e óleo, variando de gasolina a terebintina. Também conhecido como nitrilo, este diafragma oferece longevidade moderada e resistência à abrasão. Também é eficaz em aplicações de alimentos e bebidas.

EPDM é um diafragma alternativo de baixo custo para bombear ácidos diluídos ou cáusticos. Comumente encontrado nas indústrias alimentícia, farmacêutica, de manufatura e de tintas e revestimentos, os diafragmas de EPDM são conhecidos por terem boa longevidade e resistência moderada à abrasão. Por outro lado, os diafragmas de elastômero fluoropolímero são projetados para suportar temperaturas extremamente altas e produtos químicos agressivos. Eles apresentam desempenho excepcional com fluidos agressivos, como hidrocarbonetos aromáticos e clorados, e têm longevidade e resistência à abrasão moderadas.

Elastômeros Termoplásticos (TPE): Os diafragmas de TPE são feitos por moldagem por injeção, o que significa que não requerem reforço de tecido como seus equivalentes de borracha. Esses diafragmas têm opções de material como poliuretano, Santoprene, copoliéster e nitrilo. Poliuretano funciona como o diafragma de propósito geral, projetado para aplicações químicas não agressivas, como água e águas residuais. Sua longevidade e resistência à abrasão são excepcionais. Santoprene serve como uma versão mais acessível do PTFE. Estes diafragmas são mais adequados para lidar com fluidos ácidos e cáusticos, como hidróxido de sódio e ácido clorídrico. Devido à sua excelente longevidade e resistência à abrasão, este diafragma é usado nas indústrias química, farmacêutica, de águas residuais e química. Copoliéster oferece boa longevidade e excelente resistência à abrasão. Esses diafragmas são ideais para aplicações de processamento de alimentos e oferecem características de baixa compressão. Nitrilo é comumente usado em aplicações de petróleo devido à sua resistência aprimorada ao óleo e baixo inchaço do óleo. Oferece longevidade moderada e boa resistência à abrasão.

PTFE: Devido à sua composição química, PTFE pode ser usado com uma ampla gama de fluidos, até mesmo variações altamente agressivas, como hidrocarbonetos, ácidos, cáusticos, cetonas e acetatos. Com longevidade e resistência moderada à abrasão, o PTFE funciona melhor em aplicações de alimentos, bebidas e farmacêuticas. No entanto, o PTFE é não elástico, então um diafragma de apoio de material diferente é necessário para flexibilidade e memória. As opções para diafragmas de apoio são neoprene, copoliéster e Buna-N de alta temperatura.

Considerações

O conhecimento e a experiência do operador com diafragmas servem como uma opção para a seleção do diafragma, mas mesmo o operador mais experiente deve considerar vários fatores antes de escolher seu diafragma. Como discutido com os materiais e suas propriedades e características distintas, não existe um diafragma universal para cada aplicação.

Para determinar o melhor diafragma para uma aplicação específica, há sete fatores principais a considerar: resistência à abrasão, resistência química, faixas de temperatura, padrões sanitários, condição de entrada, longevidade e custo.

A resistência à abrasão é a capacidade do diafragma de resistir ao desgaste e ao atrito ao encontrar sólidos e partículas no fluido processado. A resistência química mede a compatibilidade do material do diafragma com o fluido processado. Faixas de temperatura indicam a flexibilidade e desempenho do diafragma em temperaturas variadas, bem como suas capacidades em temperaturas extremamente altas e baixas.

Padrões sanitários são importantes principalmente em diafragmas usados em aplicações de alimentos e bebidas. Esses padrões ajudam a garantir que o diafragma esteja em conformidade com padrões higiênicos ou sanitários. A condição de entrada olha para a capacidade de um diafragma de mover fluido de um lugar para outro. Longevidade, também conhecida como vida útil de flexão, é o ciclo de vida esperado do diafragma antes da substituição. O custo envolve múltiplos fatores, como preço inicial, longevidade avaliada da aplicação, despesas de tempo de inatividade e mão de obra de substituição do diafragma.

Com as capacidades dos materiais e os fatores de desempenho identificados, os operadores podem tomar uma decisão informada sobre qual diafragma funcionará melhor com suas bombas pneumáticas em uma aplicação específica, mas também existe uma maneira acelerada de orientar os operadores para o tipo de diafragmas que melhor atenderão às suas respectivas aplicações.

Tom Zuckett é o gerente de desenvolvimento de negócios da AODD, Américas para a PSG e Wilden.